Отводы, переходы, тройники, взрывные клапаны, шиберы, компенсаторы, люк-лазы, опоры, зонты, дефлекторы.

Газоходы, дымоходы и воздуховоды (круглого и прямоугольного сечения)

Газоходы и дымоходы, предназначены для удаления в атмосферу отработанных продуктов сгорания топлива (топочных газов) после их охлаждения в теплообменных поверхностях теплогенерирующих приборов (котлы, теплогенераторы, газовые колонки и т.д.). По расположению и назначению различают горизонтальный, вертикальный, подъемный, опускной, поворотный, обводной и другие газоходы. По форме различают круглые и прямоугольные.

Эффективная работа котла возможна при условии беспрерывной подачи воздуха по воздуховодам в топку, необходимого для горения топлива.

Рис. 1. Схемы газовоздушных трактов котельных установок.

а – система с естественной тягой создаваемой дымовой трубой; б – система с подачей воздуха и удалением продуктов сгорания дымососом и трубой; в – система с подачей воздуха вентилятором и удалением продуктов сгорания дымососом и трубой; г – система подачи воздуха вентилятором и с удалением продуктов сгорания за счёт давления в газовом тракт.

1 – котёл; 2 – дымовая труба; 3 – воздухоподогреватель; 4 – вентилятор; 5 – дымосос.

По способу организации движении воздуха и продуктов сгорания газовоздушные тракты можно разделить на следующие виды:

1) с естественной тягой, создаваемой дымовой трубой (рис. 1 ,а). В этом случае сопротивления движению потока воздуха и продуктов сгорания преодолеваются за счет разности давлений воздуха, поступающего в топку, и продуктов сгорания, удаляемых через дымовую трубу в атмосферу. В этом случае весь газовоздушный тракт находится под разрежением. Такая схема применяется, как правило, в котлах малой мощности при малых аэродинамических сопротивлениях всех элементов системы;

2) с подачей воздуха и удалением продуктов сгорания дымососом и трубой (рис. 1, б). В этом случае сопротивление газового и воздушного трактов преодолевается за счет разрежения, создаваемого дымососом и дымовой трубой. Такая схема применяется в котлах небольшой мощности, работающих на газе и мазуте без воздухоподогревателей;

3) с подачей воздуха вентилятором и удалением продуктов сгорания дымососом и трубой (рис. 1, в). В этом случае воздушный тракт находится под давлением, а газовый — под разрежением. Такая система применяется для большинства современных котлов средней и большой мощности;

4) с подачей воздуха вентилятором и удалением продуктов сгорания за счет давления в газовом тракте (рис. 1, г). Сопротивление газового и воздушного трактов преодолевается вентилятором. При этом газоходы котла находятся под давлением. Такая система применяется для газоплотных котлов, работающих на газе и мазуте.

Детали трубопроводов.

- Серия 5.903-13 Изделия и детали трубопроводов для тепловых сетей;

- Серия 5.900-7 Опорные конструкции и средства крепления стальных трубопроводов;

- Серия 5.905-8;15; 18; 25 Узлы и детали крепления газопроводов;

- Серия 4.903-10 Изделия и детали трубопроводов для тепловых сетей;

- Серия 5.904-41 Клапаны обратные общего назначения;

- Серия 5.904-42 Клапаны обратные огнезадерживающие;

- Серия 5.904-50 Решётки вентиляционные;

- Серия 5.904-74.93 Унифицированные конструкции вентиляционных приточных установок (конфузоры, коробки, патрубки, фланцы, рамы, клапаны);

- И другие различные вспомогательные устройства.

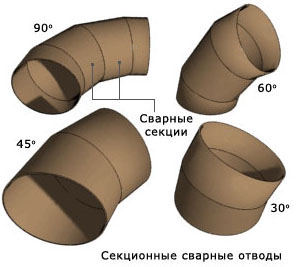

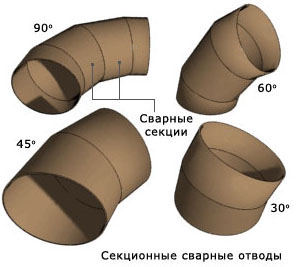

Отводы и переходы (концентрические и эксцентрические).

Рис.2 Отводы и переходы.

Пример условного обозначения сварного отвода с углом = 30о из трубы диаметром 426 мм. и с толщиной стенки 9 мм. на условное давление Р = 2,5 МПа: Отвод 30о 426х9 - 2,5.

Рис 3. Отводы с углом изгиба 15о, 22о30’, 45о, 60о и 90о

С помощью отводов и переходов возможно увеличение или сужение сечения газовоздушного тракта, а так же осуществить обвод препятствий или подвод к необходимому оборудованию. Так же, переход даёт возможность изменить профиль сечения газовоздушного тракта с круглого на прямоугольный или наоборот.

Рис. 4. Переход концентрический Рис. 5. Переход эксцентрический

Тройник.

Предназначен для соединения двух и более трубопроводов в единую сеть.

Рис 6. Тройники.

А – штуцер для ответвления; Б – тройник переходной; В – тройник переходной с накладкой;

Г – тройник равнопроходной; Д – тройник равнопроходной с накладкой.

При соединении с трубопроводом ответвления (с диаметром меньшим диаметра трубопровода или равным ему) сечение вместе соединения ослабляется отверстием под ответвляемый трубопровод. Соединения трубопроводов, для которых это ослабление компенсируется имеющимся запасом прочности (например, при сравнительно малых диаметрах ответвляемого трубопровода, или если толщина стенки основного трубопровода имеет сравнительно большой запас прочности по расчёту на внутреннее давление), выполняются непосредственным присоединением без укрепляющих элементов. Остальные соединения (т.е. соединения для которых ослабление не компенсируется запасом прочности труб) должны выполняться с укрепляющими элементами.

Рис. 7. Тройник.

1 – основной трубопровод; 2 – ответвляемый трубопровод.

Примеры условного обозначения тройников.

Тройник сварной с наружным диаметром магистрали 530 мм и толщиной стенки 24 мм, наружным диаметром ответвления 168 мм и толщиной стенки 8 мм, из стали 20, на условное давление 12,5 МПа, при коэффициенте условий работы 0,75, обычного исполнения: ТС 530х24-168х8-12,5-0,75-У ТУ 1469-006

Тройник сварной наружным диаметром магистрали 530 мм и толщиной стенки 20 мм, из стали класса прочности К60, наружным диаметром ответвления 219 мм и толщиной стенки 11 мм, на давление 11 МПа, при коэффициенте условий работы 0,6, холодного исполнения: ТС 530х20(К60)-219х11(09Г2С)-11-0,6-ХТУ 1469-006.

Взрывной клапан (клапан взрывной предохранительный). Откидной клапан.

Рис 8. Клапан. А - взрывной клапан (клапан взрывной предохранительный); Б – откидной клапан.

Взрывной клапан, устройство для предотвращения разрушения энергетических установок в случае взрыва горючих газов, угольной пыли и др. Взрывной клапан представляет собой отверстие (окно, лаз и т.д.) во взрывоопасных элементах энергетических установок, закрытое дверцами или материалом (асбестовое полотно и др.), легко разрушающимися во время взрыва. Взрывной клапан, соединённый с отводом для газов, предохраняет обслуживающий персонал от ожогов. Взрывными клапанами оборудуются топочные камеры, газоходы паровых котлов и печей, система пылеприготовления и других установках работающих как под разряжением, так и при избыточном давлении.

Рис 9. Клапан предохранительный взрывной.

1 – пластины решётки; 2 – асбестовый лист; 3 – паронитовая прокладка;

4 – патрубок; 5 – фланец.

|

Условный диаметр Dу, мм

|

Обозначение

|

Масса, кг

|

|

150-I

|

ОСТ 108.812.03-82

|

13

|

|

200-I

|

ОСТ 108.812.03-82

|

16

|

|

250-I

|

ОСТ 108.812.03-82

|

22

|

|

300-I

|

ОСТ 108.812.03-82

|

28

|

|

350-I

|

ОСТ 108.812.03-82

|

33

|

|

400-I

|

01ПГВУ 091-80/ОСТ 108.812.03-82

|

43

|

|

450-I

|

02 ПГВУ 091-80 / ОСТ 108.812.03-82

|

49

|

|

500-I

|

03 ПГВУ 091-80 / ОСТ 108.812.03-82

|

56

|

|

600-I

|

04 ПГВУ 091-80

|

59

|

|

700-I

|

05 ПГВУ 091-80

|

62

|

|

800-I

|

06 ПГВУ 091-80

|

65

|

|

900-I

|

07 ПГВУ 091-80

|

79

|

|

1000-I

|

08 ПГВУ 091-80

|

88

|

|

1100-I

|

09 ПГВУ 091-80

|

97

|

|

1200-I

|

10 ПГВУ 091-80

|

105

|

|

1500-I

|

11 ПГВУ 091-80

|

140

|

Шибер. Шиберная заслонка. Клапан. Задвижка.

Шибер представляет собой, запорное устройство типа задвижки (заслонки), при помощи которого открывается и закрывается канал для движения жидкости или газа. Шибер применяют в дымоходах заводских печей и котельных установок для регулирования тяги. Небольшие шибера приводятся в движение вручную, большие посредством зубчатых реек, червячной передачи и т.п.

Рис 10. Клапан обратный.

1 – втулка; 2- планка; 3 – ось; 4 – болт; 5 – винт; 6 – корпус; 7- ось.

|

Условный диаметр, Ду, мм

|

D1, мм

|

L, мм

|

Масса, кг

|

|

250

|

280

|

50

|

3,5

|

|

315

|

345

|

50

|

4,0

|

|

400

|

430

|

50

|

7,9

|

|

500

|

530

|

50

|

6,0

|

|

630

|

660

|

50

|

8,0

|

|

800

|

830

|

50

|

10,9

|

|

1000

|

1040

|

64

|

16,0

|

|

1250

|

1295

|

72

|

22,0

|

Рис 11. Клапан обратный квадратный.

1 – втулка; 2 – ось; 3 – планка; 4 – ось; 5 – болт; 6 – винт.

|

В, мм

|

А, мм

|

L, мм

|

Масса, кг

|

|

150

|

180

|

50

|

2,7

|

|

200

|

230

|

50

|

3,4

|

|

250

|

280

|

50

|

4,0

|

|

400

|

430

|

50

|

6,0

|

|

500

|

530

|

50

|

7,4

|

|

800

|

840

|

64

|

10,4

|

|

1000

|

1048

|

72

|

14,0

|

Компенсатор.

Компенсатор трубопровода – устройство, которое позволяет воспринимать и компенсировать движения трубопровода при прохождении различных сред внутри труб. Устройство компенсирует тепловое расширение вследствие нагрева рабочей средой стенок трубопровода, выполняет функцию разделителя сред и герметичного уплотнения, гасит ряд вибраций возникающих при работе трубопроводного и насосного оборудования, воспринимает на себя смещения труб при оседании почв и опор трубопровода. Установка компенсатора продлевает срок службы трубопровода.

Линзовый компенсатор круглого и прямоугольного сечений изготавливаются из различных типов стали. Различают одно-, двух-, трёх- и четырёхлинзовые компенсаторы. Основное применение в нефтеперерабатывающей, химической и газовой отраслях промышленности, компенсация температурного удлинения корпусов теплообменного и газотурбинного оборудования, пыле- газо- воздуховодов и систем вентиляции. Способ крепления линзового компенсатора может быть сварным для жесткой фиксации компенсатора к трубопроводу круглого или иного сечения путём сваривания конца трубопровода с концевыми деталями компенсатора, имеющими одинаковое сечение и толщину стенки, либо приварки самой линзы имеющей меньшую толщину к элементам трубопроводной арматуры. Такой вид крепления обеспечивает надежное герметичное соединение компенсатора. Кроме того применяется фланцевое крепление компенсатора для жесткой фиксации к ответному фланцу трубопровода. Такое крепление позволяет обеспечить разъемное соединение элементов трубопровода и быструю их замену, но требует контроля межфланцевого уплотнения.

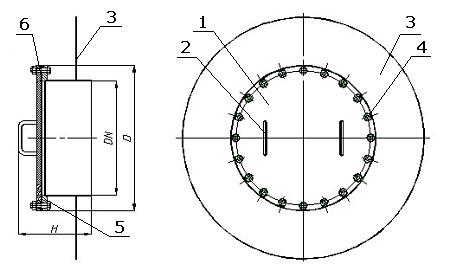

Люк-лазы.

Люки-лазы предназначены для внутреннего осмотра, ремонта и очистки резервуаров, газоходов и другого оборудования, где необходим периодический осмотр и ремонт.

Корпус люка состоит из обечайки с приваренным к ней фланцем. К фланцу корпуса болтами и гайками через прокладку, обеспечивающую герметичность соединения, крепится крышка. На крышке имеются ручки для транспортировки люка в собранном состоянии или для её открывания. Люки так же оборудуют поворотным устройством для облегчения открывания и закрывания. Поворотное устройство, состоящее из г-образной трубы Ø48 мм,

установлено на ушах, приваренных к усиливающей накладке. Удерживание крышки люка осуществляется с помощью подвески.

По устойчивости к воздействию климатических факторов внешней среды люки соответствуют исполнению У и УХЛ, категории размещения 1 по ГОСТ 15150-69.

Пример записи люка при заказе и в другой документации:

Люк-лаз ЛЛ-600 климатического исполнения У, категории размещения 1:

Люк-лаз ЛЛ-600 ТУ3689-019-03467856-2001, где ЛЛ - люк-лаз; 600 - диаметр условного прохода, мм.

То же, климатического исполнения УХЛ, категории размещения 1:

Люк-лаз ЛЛ-600 УХЛ1 ТУ3689-019-03467856-2001.

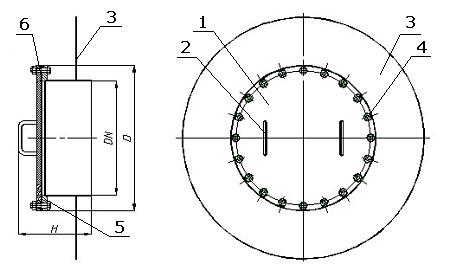

Рис 12. Общий вид люка-лаза ЛЛ-500/600/800:

1 — крышка люка; 2 — ручка; 3 — усиливающая накладка; 4 — болт с гайкой; 5 — фланец; 6 — прокладка.

Технические характеристики ЛЛ

|

Условный проход Dу, мм

|

Наружный диаметр Dн, мм

|

Высота, мм

|

Масса, кг

|

|

500

|

645

|

300

|

108

|

|

600

|

755

|

380

|

174

|

|

800

|

975

|

440

|

424

|

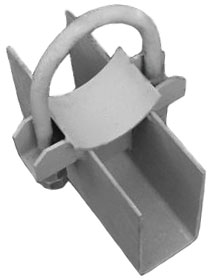

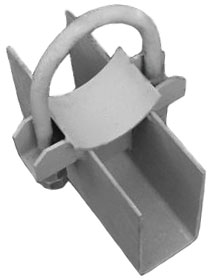

Узлы и детали крепления газопроводов (опоры, подвески).

Конструкций газопроводов большое множество, каждый проект должен предусматривать конструктивные решения по прокладке и креплению газовоздушного тракта и тепловых сетей, куда входят опоры подвижные и неподвижные, вертикальные, крепления фасадные, подвесные и другие узлы и детали.

В тепловых сетях на трубопроводах для восприятия массовых нагрузок трубопровода (деформация и удлинение при нагреве, динамические нагрузки от вибраций и ударов) и протекающей по нему рабочей среды, арматуры, изоляций и других расположенных на нём устройств, устанавливают опорные конструкции.

Опорные конструкции (опоры и подвески) подразделяются на два типа – подвижные (свободные) и неподвижные (мёртвые).

Подвижные опоры подразделяются на скользящие и катковые и служат для передачи веса теплопроводов и их изоляционных оболочек па несущие конструкции и обеспечения перемещений труб, происходящих вследствие изменения их длины при изменениях температуры теплоносителя. Для трубопроводов с диаметром труб от 200 мм и больше для уменьшения сил трения на опорах применяют опоры качения - катковые, роликовые, шариковые.

Рис 13. Опоры подвижные.

а – скользящая; б – катковая.

1– труба; 2 – рёбра; 3 – опорная рама; 4 – каток; 5 – ограничитель; 6 – пластина.

Неподвижные опоры служат для распределения удлинений трубопроводов и восприятия усилий от температурных деформаций и внутренних давлений путем закрепления трубопровода в отдельной точке относительно каналов или несущих конструкций. Размещают неподвижные опоры между компенсаторами и участками трубопроводов с естественной компенсацией температурных удлинений таким образом, чтобы между каждыми двумя компенсаторами была одна неподвижная опора, а между двумя неподвижными опорами находился один компенсатор.

Рис 14. Опоры неподвижные.

а – на фундаментах; б – на балке; в – на стойках; г – приварная; д – хомутовая.

1– труба; 2 – рёбра; 3 – опорная рама; 4 – хомут.

Подвесные опоры (подвески) применяют для надземной прокладки водоводов небольших диаметров (от 150 до 500 мм) — паропроводов, водопроводов и др., гибкая подвеска позволяет опоре легко поворачиваться и перемещаться вместе с трубопроводом.

Рис 15. Опоры подвесные (подвески).

а – тяговая; б – хомутовая; в – пружинная;

1 – опорная балка; 2, 5 – шарниры; 3 – тяга; 4 – труба; 6 – хомут; 7 – траверса; 8 – пружинная подвеска; 9 – стакан; 10 – пластины.

Зонт, дефлектор, решётки вентиляционные.

Зонты устанавливаются на вентиляционных шахтах, с естественным и механическим побуждением с целью защиты шахт от попадания в них атмосферных осадков. Выбор типа зонта производится, в соответствии с наружным размером горловины шахты.

Дефлектор - устанавливаемое на дымовой трубе неподвижное ветрозащитное устройство, которое повышает тягу, подсасывая газы из трубы за счет энергии ветра.

Сборники, коллектора, улитки, раскручивательи.

Рис 16. Раскручиватель.

1 – ребро; 2 – фланец; 3 – верхний лист; 4 – обечайка; 5 – лист нижний; 6-9 – рёбра.

|

В, мм

|

Н, мм

|

L, мм

|

b, мм

|

h, мм

|

Масса, кг

|

|

1342

|

614

|

1374

|

618

|

504

|

144

|

|

1581

|

710

|

1618

|

734

|

600

|

238

|

|

1865

|

821

|

1857

|

711

|

290

|

309

|